Автоматизация зерносушилок

Мало вырастить и собрать урожай, его нужно еще и качественно хранить. Продукты нужно подготавливать к закладке на хранение, обеспечивать определенные условия хранения и контроля за этим процессом. Для этого необходима техническая база: хранилища, оснащенные необходимым оборудованием для контроля процесса хранения, оборудование для подготовки к хранению, очистительные комплексы, сушилки. И применение этой технической базы рациональнее автоматизировать. Так, автоматизация на этапе сушки растительного сырья позволит избежать убытков, уменьшить влияние человеческого фактора, избежать больших потерь,

Мало вырастить и собрать урожай, его нужно еще и качественно хранить. Продукты нужно подготавливать к закладке на хранение, обеспечивать определенные условия хранения и контроля за этим процессом. Для этого необходима техническая база: хранилища, оснащенные необходимым оборудованием для контроля процесса хранения, оборудование для подготовки к хранению, очистительные комплексы, сушилки. И применение этой технической базы рациональнее автоматизировать. Так, автоматизация на этапе сушки растительного сырья позволит избежать убытков, уменьшить влияние человеческого фактора, избежать больших потерь,

наносимых авариями на производстве.

C чего начать автоматизацию зерносушильных комплексов?

Ответ: с проектной документации. Имея ее на руках, мы можем сэкономить уйму времени на изучение хитросплетений трубопроводов, задвижек, транспортных механизмов; и выбрать наиболее эффективный вариант технологической схемы. Перед началом работ мы определяем тип и технологическую схему работы сушилки, при необходимости выполняем проектные решения. А также проводим ревизию состояния и работоспособности рабочих органов и поверхностей сушилки: топочной, металлоконструкций, механизмов, оборудования, кабельных

трасс, пусковой и защитной аппаратуры. По результатам ревизии мы составляем перечень ремонтно-восстановительных работ. И только после проведения вышеперечисленных работ мы приступаем собственно к автоматизации сушилок.

Какую выбрать степень автоматизации?

Установленные в нашей стране еще в Советские времена сушилки имели систему автоматики уровня развития производства того времени, и сегодня не соответствуют потребностям предприятий. Они устарели как морально, так и физически. Требуют постоянного обслуживания и ремонта. А при отсутствии запчастей, в основной своей массе, и совсем не работают. Поэтому оператор зерносушилки остается без надежных средств контроля и надеется только на свой опыт и «шестое чувство». Классические методы сушки зерна, зависящие от опыта оператора, его мастерства, постепенно теряют свои позиции. Ответственность и профессионализм при проведении этой операции является основным критерием для сохранения качества и количества собранного урожая, а так же экономичности проведения этой энергоемкой операции. При больших объемах сушки перерасход топлива и потеря качества становятся особенно «дорогими», поэтому все больше руководителей предприятий задумываются об автоматизации процесса сушки. И тогда перед ними встает вопрос «Какую степень автоматизации выбрать?».

Полная автоматизация процесса сушки (без участия оператора) в принципе возможна, но разработка такой сушилки при нашей культуре производства и с учетом особенностей технологических процессов существующих элеваторов и СОБов будет фактически «золотой», т.к. потребуется учесть и свести воедино неопределенное количество контролируемых параметров, закономерностей и процессов, многие из которых на сегодняшний день даже не исследованы. Поэтому полностью отказаться от участия оператора в технологическом процессе сушки еще довольно долго не удастся. Автоматизация, сведенная к замене вышедших из строя логометров на электронные датчики температуры, замена вышедшего из строя командоаппарата выпускного устройства на контроллер управления, установка дополнительных точек контроля температуры продукта и замена элементов управления, пусковой защитной аппаратуры тоже имеет место быть, хотя такой подход тяжело назвать в полном смысле автоматизацией технологического процесса.

Полная автоматизация процесса сушки (без участия оператора) в принципе возможна, но разработка такой сушилки при нашей культуре производства и с учетом особенностей технологических процессов существующих элеваторов и СОБов будет фактически «золотой», т.к. потребуется учесть и свести воедино неопределенное количество контролируемых параметров, закономерностей и процессов, многие из которых на сегодняшний день даже не исследованы. Поэтому полностью отказаться от участия оператора в технологическом процессе сушки еще довольно долго не удастся. Автоматизация, сведенная к замене вышедших из строя логометров на электронные датчики температуры, замена вышедшего из строя командоаппарата выпускного устройства на контроллер управления, установка дополнительных точек контроля температуры продукта и замена элементов управления, пусковой защитной аппаратуры тоже имеет место быть, хотя такой подход тяжело назвать в полном смысле автоматизацией технологического процесса.

Наиболее рациональным решением проблемы нам представляется применение полуавтоматической системы управления процессом сушки. В этом случае оператор будет включать сушилку, выводить процесс на оптимальный режим и передавать управление автоматике, которая и будет поддерживать процесс в заданных рамках. Принципиально процесс внедрения системы автоматизации возможно проводить и поэтапно, но

начинать нужно с замены старой, послужившей верой и правдой горелки Ф1 на современную, многофакельную горелку с комплектным автоматическим управлением.

Горелка — сердце сушилки

При эксплуатации сушилок в основном использовались жидкие виды топлива: соляра, мазут, сырая нефть и др. Экономическое значение имеет цена, теплотворность топлива, полное сгорание топлива, что зависит от типа применяемой горелки.

Установленные еще при строительстве большинства сушилок горелки Ф-1 имеют ручное управление температурой агента сушки, запуск такой горелки при отрицательных температурах сильно затруднен и расход топлива на плановую тонну просушенного зерна оставляет желать лучшего.

Установленные еще при строительстве большинства сушилок горелки Ф-1 имеют ручное управление температурой агента сушки, запуск такой горелки при отрицательных температурах сильно затруднен и расход топлива на плановую тонну просушенного зерна оставляет желать лучшего.

Неплохие результаты удалось получить от использования двухступенчатых горелок ILKA типа Eco 60…70. Экономические показатели работы этих горелок существенно выше стандартно установленных Ф-1. Данный тип горелок отличается высокой надежностью, производительностью и малошумной работой. Благодаря типу горелочной трубы и турбулятору обеспечивается наиболее полное сгорание топлива, чем достигаются высокие показатели экономичности сушилок. Поддержание заданной температуры агента сушки происходит за счет включения/выключения второй ступени горения. Данные изделия сконструированы таким образом, что не допускают закупоривание каналов и замерзания топлива в выходных отверстиях блока форсунок. Форма и размеры пламени могут быть отрегулированы под любой вид топочной камеры.

Панель управления горелкой устанавливается на корпусе горелки, что обеспечивает лёгкую эксплуатацию. Благодаря высококачественным комплектующим и тщательности сборки вероятность возникновения неисправностей сведена к минимуму.

Автоматизация защищает от аварий

Следующим шагом при поэтапной автоматизации технологического процесса сушки зерна является установка обязательной во всех режимах работы системы противоаварийной защиты (ПАЗ). ПАЗ включает в себя систему сигнализаций недопустимых режимов и блокировок от неправильного функционирования системы. Система ПАЗ реализуется на релейной логике, имеет необходимые органы управления и минимальные органы контроля технологических параметров. Противоаварийная защита функционирует во всех режимах работы сушилки и является независимой подсистемой системы автоматизации.

Функции противоаварийной системы

- Контроль температуры агента сушки

- Контроль температуры зерна

- Проверка заполнения сушилки

- Соблюдение порядка запуска и останова сушилки

В основном система ПАЗ реализуется в виде шкафа управления с релейной системой блокировок, кнопочным постом управления и индикаторами предельных состояний и температуры. Такая система управления уже является законченной и дает возможность оператору работать в ручном режиме, но для оптимального управления сушилкой требуется более серьезный инструмент.

Программа управления процессом сушки

Основными требованиями при организации рабочего места оператора сушки зерна являются:

- возможность удобного управления механизмами

- визуальный контроль предельного состояния контролируемого объекта (температуры, влажности, тока и др.)

- возможность оперативного ввода уставок этих параметров, звуковое оповещение о выходе параметров за предельные значения

- отслеживание тенденции изменения параметров во времени, по графикам и таблицам.

Одно из технических решений — использование контроллеров и панели с сенсорным управлением. В настоящее время для управления объектами отрасли хранения и переработки зерна используют возможности компьютера с интуитивно понятным интерфейсом. Современные молодые специалисты, которые начинают работать на зерноперерабатывающих предприятиях, быстро и легко осваивают эти программы и, с их помощью, сам объект управления.

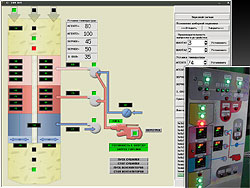

В программе отображаются мнемосхема сушилки и элементы управления ее механизмами, а так же поля ввода для задания уставок температуры, влажности и производительности выпускного устройства. На условном изображении сушилки отображаются показания температурных датчиков, положение шиберной задвижки, значение производительности выпускного устройства, состояние датчиков уровня, изображение горелки с индикаторами фазы работы горелки и фазы второй ступени горелки, индикаторы наличия тяги, перегрева, готовности горелки к запуску, индикатор процесса запуска горелки.

В программе отображаются мнемосхема сушилки и элементы управления ее механизмами, а так же поля ввода для задания уставок температуры, влажности и производительности выпускного устройства. На условном изображении сушилки отображаются показания температурных датчиков, положение шиберной задвижки, значение производительности выпускного устройства, состояние датчиков уровня, изображение горелки с индикаторами фазы работы горелки и фазы второй ступени горелки, индикаторы наличия тяги, перегрева, готовности горелки к запуску, индикатор процесса запуска горелки.

Оператору при таком подходе к решению интуитивно понятно, каким образом достичь требуемых результатов. Система вовремя предупреждает о выходе контролируемых параметров за установленные значения в виде текстовых и звуковых сообщений, а в случае выхода контролируемых параметров за предельные значения самостоятельно останавливает оборудование. Все контролируемые параметры автоматически протоколируются в виде графиков и таблиц.

Журнал аварий и действий оператора, а так же данные о температуре сохраняются на сервере, с возможностью получения отчётов за выбранный промежуток времени. Сервер подключен к источнику бесперебойного питания для обеспечения энергонезависимости. Данные сохраняются в базе данных на сервере, доступ к ним предоставляется посредством WEB-интерфейса. Для доступа к отчетам необходимо наличие в сети, связанной с сервером, компьютера с интернет-браузером.

Что вы получаете при автоматизации зерносушилок?

- Автоматизация сушилок предоставляет удобный инструмент контроля оператору, наблюдающему за процессом сушки, и позволяет обслуживающему персоналу быстрее получить практический опыт по работе с сушилкой и повысить свое профессиональное мастерство.

- Появляется возможность централизованного контроля за несколькими сушильными комплексами, а также удаленного контроля руководителем.

- Осуществляется оперативный контроль влажности в потоке на этапах производства.

- Ведущаяся база данных основных параметров работы сушилки предоставляет возможность анализа операторам и руководящему составу, что способствует повышению исполнительской дисциплины и качества работ.

- Установка горелки ILKA способствует снижению расхода топлива и стабильности поддержания заданных температурных режимов.

- Контроль температуры зерна по зонам в прямоточных сушилках снижает вероятность перегрева зерна (а значит, и снижения качества зерна) за счет своевременного обнаружения появляющихся застойных зон.

- Замена командоаппарата на контроллер выпускного устройства на прямоточных сушилках и дополнительная установка на рециркуляционных устройства регулирования потока зерна позволяет оператору эффективнее управлять производительностью сушилки, оперируя действительным значением производительности, а не отвлеченными понятиями («на зуб рейки» и др.).

Система автоматизации технологического процесса сушки зерна.

Прайс-лист по оборудованию и автоматизации зерносушилок (81 Kb, pdf)

Перепечатка всей статьи и отдельных ее частей запрещена. Сделать ссылку на нее вы можете, поместив на своей странице следующий код: